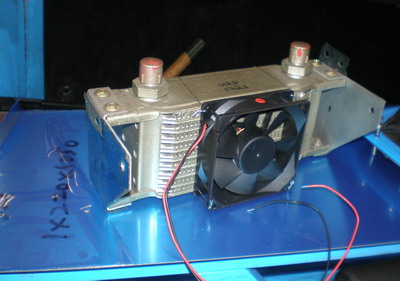

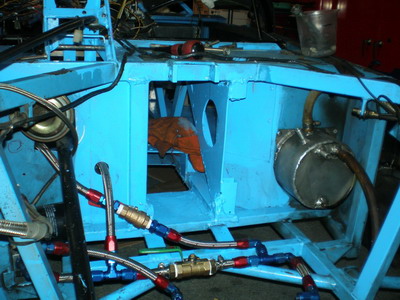

Kさん親子の会話中、拾った話からほんとに付ける事になったOILクーラーを使ったヒーターですね。

めっきり寒さに弱くなった体、寒さで足が痺れます。先日乗ったLOMAXには、強制空冷の廃熱を回すヒーターが付いていました。これがほんのりですが暖かで、楽でしたねーほんと。これが”火付けかも”チョットの事で全然ちがいます・・あると無いじゃ。

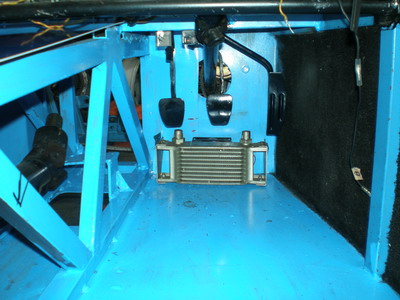

クーラーコアにポイントファン(これは冷やす物なんですが)をセット、これで温まった空気を”おみ足”に・・です。(笑)

24日(イブ)もこんな事やってます。

肘掛下の物要れが完成・・・時間食いました。ワイヤー、配線、プロペラシャフトの逃げを作らなければいけないし、なるべく空間は無駄にしたくないとの思い・・複雑な形になってしまいました。

アルミ板材(52)の1mmを使い、折り紙状態です。

当初、Tigを使ったのですが、寸法出しに苦労する・・・始め歪むとどんどん形が崩れていきます。

結果、リベッターのお出ましで裏から見ると・・・見せたくない。(笑)

完成に向け細々した所に手を入れていきます。

始めから気になっていたサス取り付け部の補強です。取り付け部本体(湾曲した角パイプ)は如何という事はないのですが、ショックを取り付けている穴の開いた板が若干曲がっていました。(穴分弱いのか?)

そこで板本体とフレーム側にも合わせて角パイプにて補強です。これでバッチリでしょ。

本日、ベンダー屋さんに品物を取りに行き長さを決めカット、フレームに乗せてみた所しっくりと嵌りました。ドンピシャ指定サイズに折り曲げてあり・・流石プロの仕事です。早速穴あけしてパーツをSETして見ましたが、こんな感じになります。

後はサイドをアルミ板で囲い・・・さて、板の上には何を貼るかなー?

肘掛(BOXの蓋)=R32GTR用、サイドブレーキ=ホンダビート、サイド横小物入れ=マツダFD3S用と国産純正パーツのオンパレード。ww

シフトカバーのみドイツはツェンダー製(Golf3用)。

トンネルサイドの板も切る事が出来ました。リベッタ&タッピング(開ける事もあるかもで、片側はタッピング)で後日留めていきます。紙じゃないからこれだけでも結構疲れます!

トンネル上の奥の箱?・・・1DINのAM/FM/CDデッキでも付けようか(これも後輩からいただき)と検討中。

「スピーカーは・・あるしなー・・・問題はアンテナか!」

だんだんコンフォート系の車になっていくような・・・歳も歳だし、まーいいでしょ。(笑)

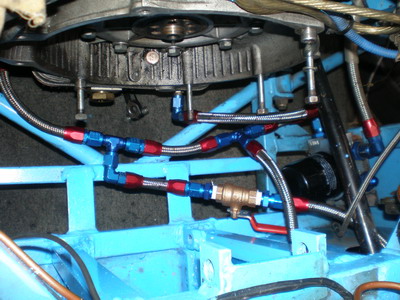

アールズ(6#=スイベルその他)の方は・・・結構かかりました(個数は15もあります)。曲がりが高い!

ホースも”お高い方”の(パフォームOフレックス)と言うやつで=曲げが楽。

なんだかんだ結構な出費ですが、これで少しでも暖かくなると思えば・・です。(笑)

これだけでも3時間はかかります・・・「ふー疲れた・指が痛い」。

バルブの長さが思いの他で、配管、結構苦労しました。

安く上げるには、耐油ホース&真鍮の三叉、ジェビリーバンド等を使えば1/10位で出来ますが、既にアールズを使っているので”落とせません”でした。

誰も見ないし(気にもとめない)性能どうこうでも無いのですが、”自己満足”の世界?(苦笑)

PM8:30

どうも気に掛かるので、模型を作り水道で試したのですが・・この配管では足元のクーラーには回りそうもありません!=流れやすい方に流れてしまうし、合流点での圧が問題か?

スペース的(バルブ)に、又OIL通路が過剰な長さになる事も考えての案だったのですが・・・んーこれは残念ですが”ボツ”かなー?折角作ったのに・・・クショー!!

※模型では流れる事もあったので、このままで試してみるか・・?バルブをもう一つ増やせばOKなんですが、エンジンが心配になってくるし・・。

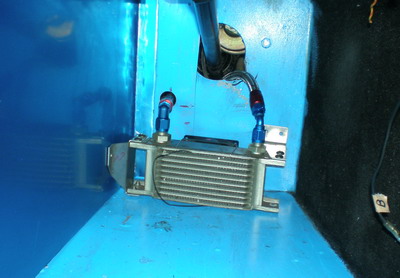

結局、バルブを一つ追加してラインを引き直しました。

これなら完璧に足元のOILクーラーコアまでOILは回ってきます・・・少し長すぎるのが気がかりですが・・んー大丈夫でしょ!?

駄目ならヒーターを使わなければ(OILを回さなければ今まで通り)事済むだけですからね。

12/30

壁にナッターにてブラインドナット(5mm)を取り付け装着しました。

ベアリングの被いを製作・・・ペラシャがこんなに運転席側に寄るので、はみ出してきます。ノーマルはカーペットで誤魔化してありますが・・・。

床の穴は、前部より進入してくるエアーやら、ブローバイガス&エンジン/ミッションの熱やらの通り道(息抜き)です。

運転席後方の空間も気になってました。TKやRomaxは物要れになっており重宝していそう・・・そこで空間利用ですね。

ドタバタしてる時にKさんが年始の挨拶に!で、丁度いいやで相談です。

「フレームカットで三角の板を溶接が早いでしょ」・・本人熱くなってるので、傍からの意見を聞くのが懸命。

これで行きましょ!・・・完成形が右の写真です。縦の強度はバッチリです。惜しいのはリブを立てれば更に良かったってことですが・・・まー十分でしょ。

4日にやっとエンジンを積み、OILの配管、クラッチケーブルの取り回し&支点の製作、その他細々したところを5日に・・・・本日、後半は配線の処理です。どうせだからなるべくキレイにが基本。結構作り変えました。配線もほぼ終り、電気を流してOK!

やっと見えてきました終着駅。(笑)・・・・ポカが無ければ良いのですが・・。