|

|

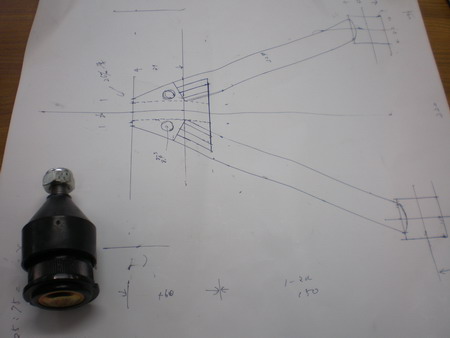

| 頭の中の案を具現化する為、簡単な図面(アッパー)を引きます。片側60mm延長・・左右トータルで120mmワイド。向こうのサイトの写真からサイズを割り出してみた(エキマニの左右サイズとトレッドのサイズの比)のですが、ほぼ同じくらい(片側50〜55mmワイド)かなー? 写真のボールジョイントはロアアーム用の候補=ビートル用の物。後はS130用、エラン、BENZ/Cクラスなんかも良さそう・・・どうなるやら、です。 |

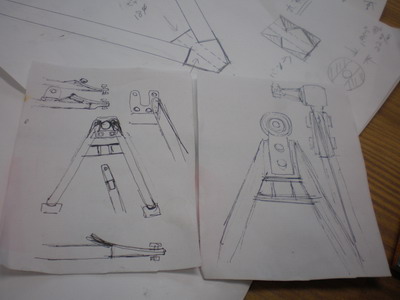

思い付くと、こんな感じにメモしとく訳です。色々な案が頭の中を駆け巡る!(笑)今まで色々やっていますが、道すじが決まってるようで駄目な物はどうやっても形にならず、答えは決まってる感じ! |

|

|

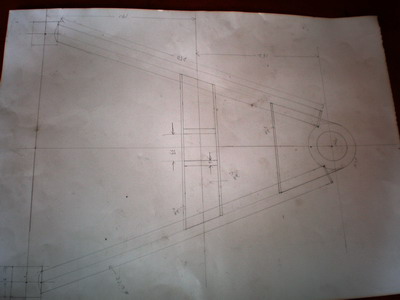

| 6月20日 各部/採寸の為、ばらしました。先ずはアッパーAアームから・・。 |

簡単な作りですが、これを作ろうと思うと結構面倒です。ジグを作り、フライスでパイプを削る訳ですが、角度をピタリと合わせないと結構引っ張られ狂ってきます。これはMIGで溶接しているようです。 |

|

|

| アッパーのボールジョイントのピッチ(1.5)と太さ(17.75=18mm)を採寸・・・イギリス物なので変な(インチ)サイズを使ってないか心配していましたが・・・良かった!アッパーBJはそのまま使用します。 | ナックルアームを外し(特殊工具の出番=BM用の薄いやつ)ロアのBJのテーパーと太さを・・・用意したボールジョイントが合うか心配でしたが・・・。ロア/ボールジョイントは取り付け方がイマイチだし、この車に対して少しゴツ過ぎなので、変更しようと思っています。 |

|

|

| S130用BJ,テーパーはバッチリOK,少しゴツイので・・・上に有る、ビートル用を使おうか思案中です。Z用の利点は3本のボルトで留めるタイプ(ビートル用は圧入)なので、キャスターを可動タイプに出来る事です・・・「悩むなー」。 ビートル用は小さくてスッキリしそうだし、この車の重量にもバッチリだしねー。特にキャスターを弄らなくても直進性は悪くなかったしねー・・・「ビートル用がベスト」?かなー。 |

圧入タイプのビートル用と3本留タイプのS130用ボールジョイント。こんなに大きさも違うし、重さは約半分(ビートル用)しかありません。 |

|

|

| 早速出来上がってきたアッパーの集合部です。パイプは22.2φのクロモリパイプです。 | 何時も面倒なパーツ製作は小学校からの友人(機械加工屋)に頼みます。ツーカーで説明も簡単、流石長い付き合いです。(笑)センターのメスネジは18mmX1.5=ボールジョイント。パイプ接合部の刳り貫き角度もバッチリです。8mmの二つの穴は軽量化?とジグ製作時に固定する為に開けてもらいました。問題は何溶接を使うか・・・ですね。 |

|

|

| 車側=ブッシュが入るアーム先端部の削り出しです。 クロモリ31.8φX4mmの内径&外径(コンマ2mm)を4個削り出します。 |

肉厚2.5mmX長さ32mmが4個完成。ロアアーム用を後4個作らなくては・・! |

|

|

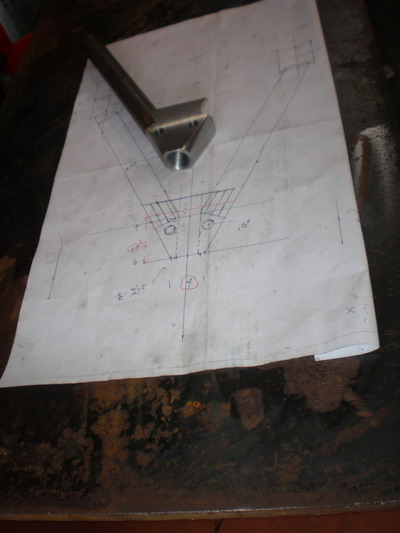

| ジグ製作に入りました。定盤は過去、ジグ製作に使った16mmX400X800鉄板です。結局溶接は、Tigにすることに・・・上手い人にやってもらう為、ジグごと持ち込みます。 一時、組み立て(ジグ製作→フライス加工→溶接)も面倒な為、アルミ板(30mm位)からNCで一本物を削り出して作ろうかと思い見積もりをして貰いました。やはり、とんでもない加工賃で諦めです!数がまとまれば面白いのですが・・・この車じゃね、難しいですよね。(笑) |

5mmの板材とアルミ丸棒で削り出したカラーで品物を押さえ、鉄板上に引かれた線に合わせて仮止めします。 |

|

|

| アーム部を先ず一本、慎重に削りだします。角度が難しい。角度が決まったら旋盤で長さを調整。一本が出来れば後は簡単な物です。 | 先につくった一本から取った型紙にて、こんな感じで角度を決めます。ゆっくり少しずつ削り込みます。アールは調整式の刃物で何度か削り先に決めておきます。 |

|

|

| この角度の付いたアールを削るのが難しい。少しでも狂うと隙間が開き、溶接時に引っ張られます。 | 車側/ブッシュが入る部分とアームの接触面(溶接部)、この位ピタリと合っていれば強度が出るし、狂いも少ない。 |

|

|

| アーム集合部、結局8mm穴は使わす、18mm穴(ボールジョイント用)にアルミでカラーを作り、盤に固定。これだけ精度が出てれば、ロウヅケでも大丈夫だと思いますが・・・。 | これでほぼ完成!後は溶接(Tig)、メッキの手順です。 |

|

|

| ロアアームのジグ製作に入りました。ジグと言っても簡単な物ですが・・ある程度精度は求められます。 | 図面を引き、図面通りに部材を切り出します。 |

|

|

| 7月22日 ロアアームも完成(溶接前)間近になってきました。ボールジョイントは結局、旧ビィートル用を使うことに。溶接後、各部に補強の為2mm板でリブを立てます。 |

位置決め後、シャコ万等で押さえて形にしていきます。「面倒だなー!」 |

|

|

| 徐々に全貌(オーバー)を現してきたロアアーム。(笑) | ほぼOKの状態まで来ました。後は溶接部を磨き脱脂して、Tig溶接です。 |

|

|

| 7月30日 ブッシュサイズを測ろうと”またまた”バラシです。ウレタンブッシュにしようと思っていたのですが、削り出しも面倒だし硬くなり過ぎるのも気になるしで、結局ノーマルを使う事に。 |

ジグを作りプレスで抜きました。ブッシュサイズは27mm、アーム側は26.98mm位です。 |

|

|

| アーム車側の内径を友人の工場にて切削(ボーリング)してもらいました。流石プロ、仕上がりが凄い!26.97mm位か・・。 | これも友人に作ってもらったBJが入るロアアーム先端部、BJが入る穴をリング溶接後、ボーリング。スプライン部が10mmあるので、それに合わせたわけですね。 |

|

|

| ビィートル用BJ。新たに削り出したリングが右写真のように、上になります。 | ジグにSETして溶接を待つのみとなった”ロアアーム”。 |

|

|

| これが友人の工場・・・日産系の仕事が多いようです。 | 今回は奥の旋盤を使用。仕事の合間にやってもらう訳です。 |